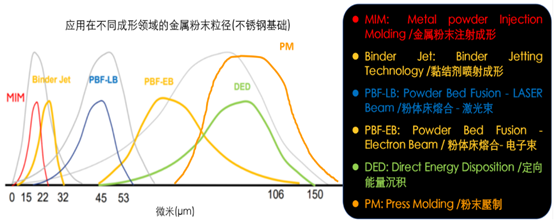

金属粉末成形技术在发展数千年的历史之后(最早在古埃及发现氧化铁烧制的金属制品,纪元前3000年),但是要谈到大量制造还是在19世纪初的50年代开始,然而爱迪生发明电灯促使了粉末冶金(Powder Metallurgy, PM)的工业进步 – 钨灯丝的制作已经是20世纪之初(1909年),随后铁与铜金属的粉末压制与烧结(Press and sinter)便随工业革命的带动迅速取代传统金属加工的方法,尤其是在铸造和锻造的齿轮件;在近代约50年前(1960-1970年),金属粉末成形技术迎来了两个重要的年轻成员,金属粉末注射成形(Metal – powder Injection Molding)与金属增材制造(Metal Additive Manufacturing),更是成为人类有史以来最顶尖的大量金属零件制造工艺。请随Dr. Q的随后说明来了解这三个当代主流金属粉末成形技术。最重要结论l金属粉末成形技术的核心是粉末科学,这是重中之重;l粉末压制与烧结法(PM),成形过程的润滑剂(成形助剂)不超过3wt%,烧结后零件密度在85-95%相对密度、表面没有致密层、几何形状为2-2.5D的大批量制品,适合单笔订单大于10万件的月产能;l传统压制成形的粉末硬度低必须具有塑性变形能力,较硬质粉末与硬质合金的粉末冶金需要的成形助剂含量较高,因此也需要长时间的脱脂;l金属粉末注射成形(MIM),因为粉末细小导致黏结剂(成形助剂>6wt%)较多,烧结后零件密度大于98%相对度、表面形成致密层、几何形状为3D的批量制品,适合单笔订单大于1万件的月产能;l金属增材制造(MAM),烧结后零件密度大于98%相对密度、表面没有致密层、几何形状为3D的少量制品,适合1~1000件以内的月产能。成形助剂根据MAM工艺不同而有区别。1.对于PM/MIM/MAM所使用的粉末可不可以共享?为什么?答:如图1所表示,三大主流金属粉末成形技术使用的粉末粒径分布,其中PM最粗大、MIM最细小,增材制造则居中(包含图中的Binder Jet, PBF-LB, PBF-EB, and DED)。

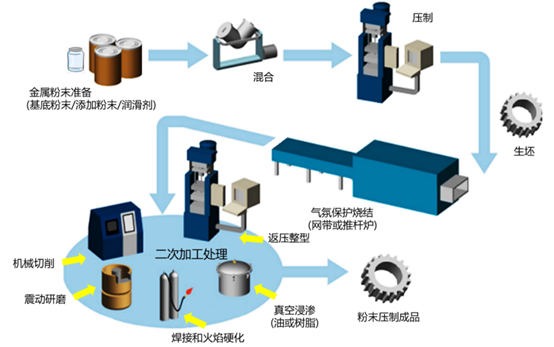

图1.不同的粉末成形技术使用不同粒径分布的金属材料粉末注意到PM和MIM工艺用的粉末颗粒都和MAM工艺用的有交互重迭,其中MAM说的DED(定向能量沉积)其实就是已经习用的粉末热喷涂,这种工艺在炼钢厂早就用来修复轧钢的滚轧柱,经过调整修改设备成为3D打印用的技术;粗粉的使用可以理解,同样在细粉使用在增材制造也可以,但是固化3D建模的能量功率要降低,因此采用更低功率的激光和光斑(目前可以使用d50在3-5um的超细粉末,每层打印可以控制在0.01mm),或改用低温的喷射粘结剂,成形後再使用無差別高溫燒結固化得到最終零件。l生坯中至少的80%(同样材质以重量比即可,不同材质的混合粉末必须换算成体积比)粉末粒径小于30μm以下,同时生坯中的固体粉末堆积率>45vol%(体积分率),才能够精准的以阿基米得原理来推算最终产品的尺寸;l因此PM和MAM的部分技术是没有办法推算其生坯与烧结坯的尺寸比例关系;l各种技术发展所使用的粉末粒径有一定的区隔,无法混合使用;l大于50μm以上的金属粉末所具有的烧结驱动力(Drive force of sintering)大幅降低,无法有效的大范围烧结并且融合再一起,这导致尺寸控制的方式不容易推算其数学模型,干扰因素太多;lPM的压制后尺寸和烧结后的尺寸误差仅为千分之2(0.2%收缩率),主要是根据经验累积;MAM使用熔融法则是精准地控制激光光斑和熔池,尺寸的误差约在0.5%;MIM与MAM烧结法采用MIM粉末制作成喂料,粉末的粒径(>80%)小于30μm,才能在准确的预测烧结后的产品尺寸。2.请简单描述PM/MIM/MAM的工艺流程图,并比较之。答:2.1 PM (Press and Sinter)粉末压制与烧结法的流程图如图2所表示,主力设备是仅能进行上下闭合运动的压机。这是一个近乎标准程序的流程,已经有超過百年的历史,进步模具的设计和模架机构使PM制品越来越精密且复杂。

图2.粉末压制与烧结法(PM)的工艺流程图2.2MIM金属粉末注射成形在1972年MIM工艺发明至今甫届满50周年,这工艺尚未完成标准化但已经指日可待。将金属零件可以被如塑料注射一样的制作出来,这引起金属加工与塑料制品业的不小震惊与骚动!MIM成形的主要设备就是注射机,并须依靠精密的模具和流动良好的喂料填充得到生坯,最终经过脱脂烧结得到金属零件。如下图3所表示。

图3.金属粉末注射成形(MIM)的工艺流程图

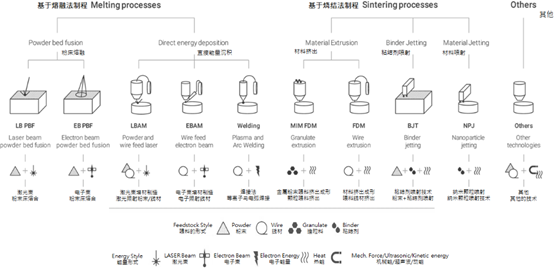

2.3MAM以金属粉末做为增材制造成形的方式目前有许多的方式,如图4所表示。大致分成三大类,即将金属粉末直接熔融法制程(Melting process)和烧结法制程(Sintering process),这些技术没有统一的标准,不过随着技术的演变,也逐渐将材料、设备与方法清楚分类,并朝着更小的堆积层分辨率迈进,使用较小范围的激光光斑、低温成形(喷胶打印)、高温同步固化,逐渐扩大产品量产的应用范围以及产出效率的提升,或是朝更高分辨率前进。

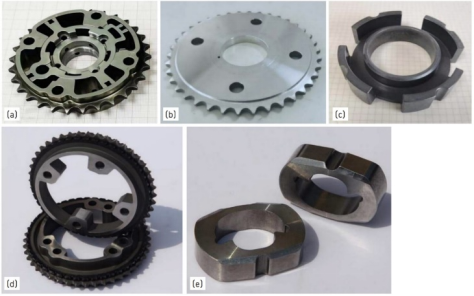

图4.金属增材制造(MAM)的工艺流程图3.請以材料、能量消耗和零件性能描述PM/MIM/MAM的工艺差異性答:lPM的粉末在没有经过烧结的再回利用是可以的,但因为压制后的粉末变形度不同,主要是粉末在膜腔内堆积与压制作用力导致壳层效应(外壳密度高、芯部密度低),只能降级使用而无法再度混合于同级正式量产品的生产上;lMIM的喂料在多次使用会分解并降低流动性,但可以经过适当的调整补救,只要不经过烧结,即便是脱脂后的棕坯(生坯经过脱脂)仍可以破碎回收再制,但生坯(仅注射后)、棕坯需要区分开进行回收,要建立严格的回收喂料机制;lMAM的粉末或是喂料是有区分的,熔融法的激光由于光斑能量密度高,不论是烧结还是熔融的过程会有少量跳火、小颗粒粉末局部团聚的现象,要重复使用时必须先筛滤过团聚的粉末,并且使用一定比例的新旧粉混合;间接烧结法使用粘结剂沾粘,一样会造成粉末团聚现象,重复使用也必须要过滤;另外使用MIM喂料丝打印后尚未烧结前的生坯或是脱脂后坯,都不宜回收使用,主要是重制丝材的技术和设备并不普及,建议报废或是集中数量贩卖给MIM喂料制造商回收。4.PM/MIMMAM的产品特征差异处在哪?答:4.1 PM製品如圖5所展示的PM製品,產品的維度大多是2D,只有少部分斜面或非上下方向特徵可以借助模具的設計與後加工輔助完成2.5-3D造型。

5. 每件产品的重量都超过100g以上的不同PM制品展示,:(a)VVT(可变气门正时)转子/链轮;(b)铝合金链轮;(c)软磁定子;(d)橡胶包覆进/排气凸轮轴定子链轮(本零件荣获世界PM2018产品奖);(e)密度≥7.53 g/cm3的打击块(本零件荣获世界PM2018产品奖),所有照片均由宁波东睦集团NBTM提供。4.2 MIM製品MIM制品如图6所表示,都是一些形状复杂的零件且产品重量没有超过50g,大部分都低于10g甚至有0.5g的小产品。 图6.

MIM制品的样品展示(Dr. Q的MIM样品盒)4.3 MAM制品图7为MAM的最新微米级3D打印(资料提供系由江苏云耀深维科技有限公司www.aixway3d.cn),这是地表上最精细的SLM打印制品以及工艺。其他大型件我们就省略不谈,增材制造的制程能力已經迅速追趕PM/MIM並大幅度的超越(只需要一部打印機便可以取代亢長的製造程序)。

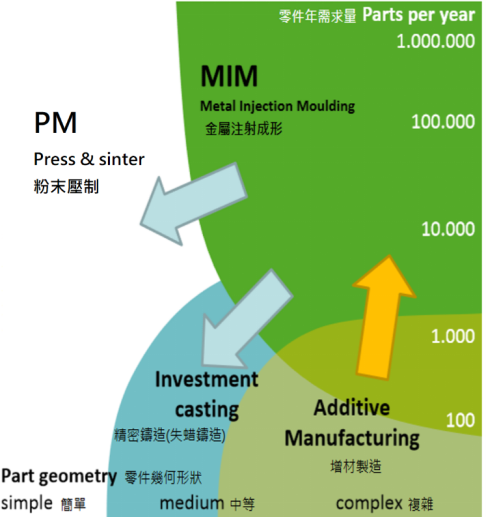

圖7.MAM的最新微米級3D打印5. PM/MIM/MAM工艺的产出能力答:如图8非常浅显易懂的表示三个工艺的产出能力特色。PM仅能制作中度复杂特征,但能制作大件/量大的订单;MIM可以制作复杂特征产能很大,但是重量不大;MAM则是数量不多,但制品的重量和复杂度都没有限制。特别是MIM原本仅是取代精密铸造(Investment casting, 又称熔模铸造、失蜡铸造或脱蜡铸造),但是逐渐有侵入老大哥PM的领域,未来会更加大零件重量与尺寸的制造能力。

图8.三大粉末成形技术的产出能力表示图6.什么是d50(粉末平均粒径的中值)?答:请见下图9所表示,这是常见的激光粒度仪检验后的综合数据、表格与图形。这图是非常重要的粉末性能报告,一定要了解之中的含意。

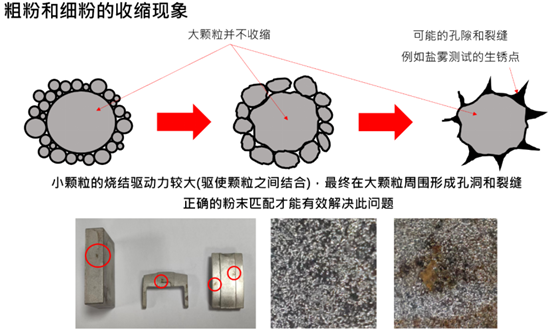

图9.粉末激光粒度分析仪检验后所获的图表lDXX(亦有小写dxx)指的是平均粒径的累积数值,其中XX是由0~100之间的数字,表示本批测量粉末颗粒数总量数字,当粉末体是均质物质可以是重量比也可以理解为颗粒个数比,使用的是以含量%表示(蓝色曲线)。lD10通常是累积到10%,D50到50%,以此类推。自然状态下粉末的颗粒总数会行成高斯分布状态(红色曲线),易即趋于中间值最多。l因此有四个重要的数值必须观察:nD10 -这是可以作为最小粉末平均粒径的依据,通常小于D10以下的粉末颗粒都很细微,不过D10不能太小,过多细小的颗粒会导致制程中设备的高度摩擦,并使喂料容易摩擦热裂解;nD50-粉末平均粒径中值是整批粉末的代表数值,这是整批粉末中颗粒最多的范围聚集后平均数,购买粉末与数学运算的基础数据;nD90-这是较大粉末平均粒径的代表,由此开始必须控制D90-D100粉末数量的百分比nD97-这是最大粉末粒径的限制条件,也有部分仪器是表示D99或D100,大颗粒粉末数量过多会造成产品质量的干扰,随后将说明。l比表面積可以代表受測粉末的整體性質,此數字月大代表粉末D50越朝細小前進,小的粉末有比較大的數量並造成比表面積增大,因此會導致成形過程的阻力(模具、工具與治具的磨損,送料困難)l跨度,粉末跨度越大,會導致產品的孔隙度的增加與表面缺陷,主要在於大顆粒與小顆粒在燒結驅動力的差異,較小粉末團聚很快緻密,但位於較小粉末堆中的大顆粒難以燒結收縮,缺陷便產生如圖10所表示。

图10.粉末颗粒过大造成产品的表面与内部孔隙7.对于PM/MIM/MAM工艺的綜合差异分析答:虽然在前面已经有所描述,但仍将各项比较参数整理放置于表2所示。由于MAM是区分为两大类别,熔融法比较偏向PM使用较大颗粒粉末,而烧结法则是使用与MIM相近的颗粒粉末,近年来MAM技术的发展到极小(可以接打印心脏血管用记忆合金支架,直径约0.1mm中空特征,德国技术),到直接打飞机的尾翼与翅膀的大形结构(超过百公斤,大陆开发的指向性激光打印设备),都已经超过PM/MIM的尺寸与重量限制(上下限),同时还做到模造技术无法成型的网格或是晶格结构(统称拓朴结构),请读者注意。表2. PM/MIM/MAM工艺的差异性

| 制程 | PM | MIM | MAM |

| 零件几何造型 | 2~2.5D | 3D | 3D |

| 特征细节表现 | 0.5mm | 0.01mm=10um | 0.05mm/层(最小) |

| 最薄厚度特征 | >1mm | >0.08mm | >0.1mm |

| 中空结构 | 不可 | 可 | 可 |

| 表面致密层 | 无 | 有(0.01-0.1mm) | 无 |

| 格子网状结构 | 无法 | 极难 | 可 |

| 零件的尺寸公差 | +/-0.1% | +/-0.3% | +/- 0.3% |

| 黏結劑/成形助劑(wt%) | <5% | 6-20% | <5% |

| 粉末粒度(Mesh #, μm)* | -100#, +300#75-150μm | -500#0.5-30μm | -100#, +300#(PBF-EB)-400#, +500# 15-53μm (PBF-LB)-500#, <30μm (烧结法) |

| 粉末筛分 | 筛网 | 筛网与气流筛 | 筛网 |

| 粉末粒度质量检验 | 筛网+激光粒度分析 | 激光粒度分析 | 筛网+光粒度分析 |

| 粉末形状检验 | 光学显微镜(OM) | 电子显微镜(SEM) | 电子显微镜(SEM) |

| 粉末流速检验 | 霍尔流速计与安息角测试 | MFI熔指仪测试喂料 | 霍尔流速计与安息角测试 |

| 粉末圆球度 | 0.4~0.6 | >0.65 | >0.85 |

| 成形时粉末移动距离 | 1-50mm不等 | >500mm | 铺粉后几乎不动 |

| 烧结坯相对密度 | 75~80% 使用粉末而定 | >98% 通用 | >98% DLM可近100% |

| 代表金属材料 | 铁、铜为主的合金钨重合金、不锈钢 | 铁系,不锈钢,钛,铜,钴,钨,镍等系列合金 | 不锈钢,钛,钴合金种类少 |

| 生产效率 | 高/极高 | 高/极高 | 慢 |

| 产品重量 | 5~50,000g | 0.001~5,000g | 0.5~100,000g |

| 设备主力 | 压机/模架/模具 | 注射机/模具 | 各式打印机 |

| 制程 | PM | MIM | MAM |

| 零件几何造型 | 2~2.5D | 3D | 3D |

| 特征细节表现 | 0.5mm | 0.01mm=10um | 0.05mm/层(最小) |

| 最薄厚度特征 | >1mm | >0.08mm | >0.1mm |

| 中空结构 | 不可 | 可 | 可 |

| 表面致密层 | 无 | 有(0.01-0.1mm) | 无 |

| 格子网状结构 | 无法 | 极难 | 可 |

| 零件的尺寸公差 | +/-0.1% | +/-0.3% | +/- 0.3% |

| 黏結劑/成形助劑(wt%) | <5% | 6-20% | <5% |

| 粉末粒度(Mesh #, μm)* | -100#, +300#75-150μm | -500#0.5-30μm | -100#, +300#(PBF-EB)-400#, +500# 15-53μm (PBF-LB)-500#, <30μm (烧结法) |

| 粉末筛分 | 筛网 | 筛网与气流筛 | 筛网 |

| 粉末粒度质量检验 | 筛网+激光粒度分析 | 激光粒度分析 | 筛网+光粒度分析 |

| 粉末形状检验 | 光学显微镜(OM) | 电子显微镜(SEM) | 电子显微镜(SEM) |

| 粉末流速检验 | 霍尔流速计与安息角测试 | MFI熔指仪测试喂料 | 霍尔流速计与安息角测试 |

| 粉末圆球度 | 0.4~0.6 | >0.65 | >0.85 |

| 成形时粉末移动距离 | 1-50mm不等 | >500mm | 铺粉后几乎不动 |

| 烧结坯相对密度 | 75~80% 使用粉末而定 | >98% 通用 | >98% DLM可近100% |

| 代表金属材料 | 铁、铜为主的合金钨重合金、不锈钢 | 铁系,不锈钢,钛,铜,钴,钨,镍等系列合金 | 不锈钢,钛,钴合金种类少 |

| 生产效率 | 高/极高 | 高/极高 | 慢 |

| 产品重量 | 5~50,000g | 0.001~5,000g | 0.5~100,000g |

| 设备主力 | 压机/模架/模具 | 注射机/模具 | 各式打印机 |

8.PM/MIM主力设备比较答:PM/MIM的工艺流程在前都已经叙述,重点的比较将放在设备对于原料制备、生坯成形、热程序三大部分来做比较,读者可以知道两个制程的差异。l原料制备n粉末的制程不同。PM粉末大多使用还原法与水雾化法,具有比较大且表面不规则、粗糙的特性,需要的在于粉末有塑性变形能力以使压制过程能够互相产生机械冶金,其中海绵状金属是还原后的材料主要形状,必须经过破碎研磨过程,水雾化则是使用中压水、大的喷嘴将材料喷出成粉;MIM的主流粉末获得已经是采用气雾化法(Gas atomization)改良成为气水联合雾化法(Gas with water atomization),利用高压力的水、较小的喷嘴(孔直径>3mm)帮助气雾化粉快速冷却并将粉末破碎的更细小;n硬质合金都是利用还原法获得后再进行研磨细化,不论PM/MIM都一样;n羰基法则仅用在铁、镍的高纯粉末之获得;钛合金与高活性合金的MIM粉末就必须采用气体保护的方式;n粉末与成形助剂的混合。PM大多产用简单的滚筒混合,大多采用干式混合,除了硬质合金以溶剂采用湿法混合;MIM就分为水基(金属较不采用水以免生锈)、蜡基、塑基三种聚合物的添加来制作注射用的喂料,因此MIM原料制配设备远高于PM的设备,产出效率也比较低。l生坯成形nPM使用立式压机根据产品尺寸大小,搭配模具和模座的设计甚至需要高度高于5米以上,主要在制品的阶段多层(模具根据需要分为多段上下,上冲头目前最多3段、下冲头最多5段)设计,并可能利用侧向气缸来协助额外的产品特征需求,主要还是PM的工艺粉末流动性无法如液体传送均匀的压力;MIM的喂料因为加热后产生液化,因此可以均匀的传送成形压力使产品密度均匀。nPM的压机设备价格不比MIM注射机便宜,在设备选型上更为复杂;n因此PM着重在模架与模具的搭配,比起MIM直接采用塑料用的模具较为复杂;l热程序 – 第一步与第二步脱脂nPM的粉末粒径大导致孔隙大,加上成形助剂占比很小,因此不需要脱脂(或称排胶);n硬质合金就必须如MIM的方式缓慢的在低温(>600℃)以每分钟0.5-1℃、并分段保温缓慢的脱脂;nMIM目前采用二步式脱脂,根据黏结剂的不同,第一步脱脂对于蜡基料首先要进行溶剂脱脂(低于60℃的溶剂中浸泡),而塑基料则进行酸催化脱脂(90-140℃),然后脱除剩余高温骨架剂则在真空烧结炉或是正压炉(连续式或批次式)进行第二步热脱脂到600℃才完全到脱除黏结剂并保持产品几何特征的对称性;l热程序 – 烧结nPM大多不使用批次炉不代表不可用,主要PM制品重量大、数量庞大,需要较为经济型的烧结方式,网带炉、推舟炉为主要,温度并高于1200℃为主。烧结炉的保护气大多以氨(NH3)分解得到氮气与氢气;n硬质合金大多使用石墨真空炉,烧结温度要大于1500℃,气体使用氮气与真空不用气体;nMIM分为两大炉型,批次型的石墨或金属热场真空脱脂烧结炉以及连续型的陶瓷热场步进梁(Walking beam)连续炉,烧结温度在1250-1400℃之间,石墨热场炉使用氩气与氮气两种、金属热场炉与步进梁连续炉均使用氢气与氩气与氮气三种气体。

如有侵权请联系小编删除